Los datos de planta en tiempo real impulsan los esfuerzos de mejora continua

A través de un caso práctico, se presentan los resultados de implementar una solución completa de gestión integral de las operaciones de procesamiento (MES).

Por: Guillermo Milman Technical Sales – Ibero América en Cat Squared

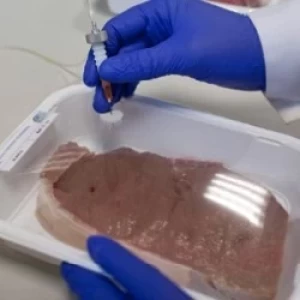

Fotos: Cat Squared

Este artículo destaca, mediante un caso práctico realizado por CAT Squared para la empresa Cargill Protein China (CPC), los resultados de la implementación de una solución completa de gestión integral de las operaciones de procesamiento (MES), tanto en una instalación de procesamiento primario como en una de procesamiento ulterior.

El proyecto se puso en marcha en abril de 2017 y se completó en el primer semestre de 2020, cuando gran parte del mundo estaba resistiendo varias fases de cuarentena COVID-19. El equipo del proyecto superó muchos desafíos en las etapas finales de la implementación, incluyendo la lucha contra las barreras del idioma y la revisión del proceso de instalación para completar el proyecto de forma remota durante la cuarentena.

Planteamiento del Problema

CPC carecía de visibilidad en los procesos de sus plantas ya que gran parte de sus datos se recogían en papel y después se capturaban manualmente en su sistema informático. Además, en el caso de empaques de peso neto, las plantas medían el sobrepeso no facturado por muestreo y no podían determinar el valor real del peso total no facturado.

“CPC carecía de visibilidad en los procesos de sus plantas ya que gran parte de sus datos se recogían en papel y después se capturaban manualmente en su sistema informático”

Resultados Alcanzados

Para apoyar su programa corporativo de mejora continua, CPC buscó una solución que ofreciera:

• Una solución de proceso de fabricación que integra la información al sistema ERP SAP

• Eliminación de papel y captura manual (en Excel y SAP)

• Digitalización de todos los datos de planta de proceso.

• Acceso a información de planta en tiempo real, reportes automáticos.

• Visibilidad de los datos de mejoras de procesos, como reducciones de sobrepeso no facturado o aumentos de productividad.

• Análisis de datos de control estadístico de procesos (SPC) para apoyar los esfuerzos de mejora continua en áreas clave: Mejora de la producción y la eficiencia energética; Respuesta rápida a fallas en equipos, procesos y control de calidad; Aumento de rendimiento y disminución de sobrepeso; Optimización de mezcla de producto terminado (PMO).

Metodología del Proyecto

Se incluye el mapeo de procesos como parte del alcance del proyecto, éste se realiza en tres partes: preparación, implementación y puesta en marcha.

Preparación

Durante la primera fase, enseñan al cliente la metodología para el mapeo MOM (Manufacturing Operations Management), donde el equipo desarrolla un mapa de procesos para tener una comprensión visual de los que se realizan en la planta, qué datos se miden durante esos procesos y cómo fluyen esos datos a través de la red del cliente. Esto ayuda al cliente a determinar su "estado actual".

El equipo define métricas significativas y promotores de utilidad mediante una matriz de utilidades. Esto permite a los clientes priorizar los impulsores del valor operativo y desarrollar KPI medibles (Indicadores clave de rendimiento) para la toma de decisiones basadas en datos.

Una parte clave del ejercicio del mapeo de procesos es el análisis de carencias, donde el equipo define el "estado futuro". El objetivo es determinar exactamente cómo el proyecto logrará los elementos de valor identificados. Esto incluye recorrer las instalaciones, proponer soluciones de software, hardware, ingeniería de procesos y mejoras, mejoras de procedimientos, etc.

Implementación:

Esta es la etapa final de prueba antes de la puesta en marcha. Consiste en pruebas completas de extremo a extremo, incluidas integraciones, pruebas de rendimiento y pruebas de aceptación del usuario con los superusuarios.

Puesta en marcha

La compañía proporcionó a la empresa china soporte completo EN SITIO durante todos los turnos en la fase de puesta en marcha. Una vez que el sistema se está ejecutando y los procesos se estabilizan, el equipo del proyecto revisa los datos para asegurarse de que todas las piezas están en su lugar y funcionan correctamente. Esta etapa puede revelar problemas de configuración, pero también proporciona tiempo para construir inteligencia empresarial e informes a partir de los datos con el fin de demostrar el valor del sistema.

Tener una comprensión clara de qué datos se están recopilando y cómo fluyen a través de la empresa, ayuda a los fabricantes a identificar los impulsores del valor operativo y desarrollar indicadores (KPIs) medibles para la toma de decisiones basadas en datos.

“Tener una comprensión clara de qué datos se están recopilando y cómo fluyen a través de la empresa, ayuda a los fabricantes a identificar los impulsores del valor operativo y desarrollar indicadores (KPIs) medibles para la toma de decisiones basadas en datos”

CPC Promotores de Valor KPIs

El ejercicio CAT Squared promotores de valor reveló varias oportunidades para ofrecer resultados cuantificables como parte de este proyecto. A continuación, se muestran algunos ejemplos:

• Mejoras de Rendimiento / Reducción de Sobrepeso: después de la instalación, el 100% del sobrepeso se registra en el nuevo sistema instalado, en comparación con el proceso de muestreo anterior de CPC. En el procesamiento primario, se lograron mejoras mediante la reducción de sobrepeso no facturado, en el proceso ulterior se logró la reducción de productos de calidad de grado B.

• Mejora de precisión de datos: antes de la instalación, los datos de producción se registraban en papel y se capturaban manualmente en una PC. Ahora, los datos se ven en tiempo real a medida que se ejecuta la producción. En el procesamiento ulterior, alrededor de 50 registros en papel fueron reemplazados por informes de tableros ejecutivos.

• Mayor eficiencia y respuesta rápida a problemas de calidad: los KPI se muestran en tiempo real en proceso, mejorando significativamente la velocidad de respuesta a problemas de calidad y caídas de producción, mejorando el control de calidad y la eficiencia de la producción.

• Mejora de visibilidad de proceso a través de informes en tableros en tiempo real: el personal de habla china de CAT Squared trabajó con los expertos en procesos locales para desarrollar informes que se muestran a los empleados de la planta en su idioma natal.

• Trazabilidad mejorada de ingredientes y productos secos: el tiempo para rastrear los ingredientes de la producción ahora cumple con los requisitos del cliente, ya que CPC puede informar de todos los movimientos realizados en el proceso al momento que lo soliciten.

Resultados

Al lograr los objetivos identificados en el mapeo de procesos, los ahorros de CPC superan el millón de dólares al año. El impulso del equipo permitió a CPC implementar las dos líneas de FP restantes en un tiempo récord, que era objetivo importante para coincidir con la implementación de SAP. Las líneas se finalizaron al 100% a través de soporte remoto debido a las restricciones COVID.

Después de la implementación, CPC tiene acceso a los datos para apoyar su programa de mejora continua y excelencia en la producción (operaciones estables y aumento de capacidad).