Importancia de la eficiencia energética las industrias avícolas y de porcinos

Desde un enfoque centrado en la ingeniería de proyecto, este artículo describe los principales parámetros de diseño que deberán considerarse para lograr un sistema de alta eficiencia energética.

Por: Ing. Germán Parola. Gerente de ingeniería y proyectos de Frio-Raf S.A.

Fotos: Frío-Raf

En frigoríficos faenadores de aves, porcinos y vacunos, la demanda de energía eléctrica para refrigeración representa entre el 65 y 85 % del total consumido por la planta. Esta porción depende mucho del tipo de proceso que se realiza y de la eficiencia de los mismos. Es por ello que un sistema de refrigeración eficiente contribuirá notoriamente al ahorro energético de la planta, en reducciones de costos del producto y adicionalmente contribuirá con el medioambiente en la reducción de la huella de carbono.

En refrigeración industrial, eficiencia energética significa cumplir los requerimientos térmicos, eventualmente de humedad y merma de producto, en procesos de enfriamiento / congelado, consumiendo la menor energía posible. El indicador de eficiencia más utilizado es el C.O.P. (Coeficient of Performance) y se puede calcular mediante la siguiente ecuación: C.O.P. = Capacidad horaria de refrigeración (kW) / Potencia de compresión requerida (kW). Mayor C.O.P., significa mayor eficiencia y menor consumo de energía.

Como primera apreciación importante debo decir que la eficiencia es una filosofía de diseño que nace con un buen proyecto de ingeniería y se sostiene con la correcta operación y mantenimiento.

Si no se aplican desde el inicio los criterios correctos de eficiencia, es muy probable que tengamos de por vida un sistema con excesivo consumo de energía y, lo más grave, es que será muy difícil revertir posteriormente esta situación de ineficiencia.

Desde las primeras etapas de proyecto, se requerirá que interactúen especialistas en diferentes áreas: proceso, arquitectura, refrigeración, electricidad, automatización, etc. Esto será determinante para poder tomar decisiones acertadas, que garanticen la máxima eficiencia del proceso y del sistema de refrigeración.

Enfocándonos estrictamente en el sistema de refrigeración, enunciaremos aspectos importantes para garantizar la eficiencia:

Elección del refrigerante

A partir del grave impacto ambiental causado por la mayoría de los refrigerantes sintéticos, muchos países han tomado compromisos medioambientales, generando restricciones legales e impositivas y prohibiciones en el uso de los refrigerantes más dañinos. Paralelamente, los ingenieros y las empresas más importantes volvieron a enfocarse en nuevas soluciones y usos de los refrigerantes naturales más eficientes: amoníaco (R717) y dióxido de carbono (R744) y establecieron nuevas estrategias y tecnologías para poder emplearlos en forma totalmente segura. Definir correctamente el refrigerante impacta en ahorros energéticos importantes, ya que ésta sola decisión asegura ahorros entre el 15% y el 40%.

El amoníaco, es el refrigerante con mayor eficiencia en un amplio rango de temperaturas y es prácticamente irremplazable en la industria alimenticia. Es por ello que nos centraremos exclusivamente en sistemas de compresión que utilizan amoníaco como refrigerante.

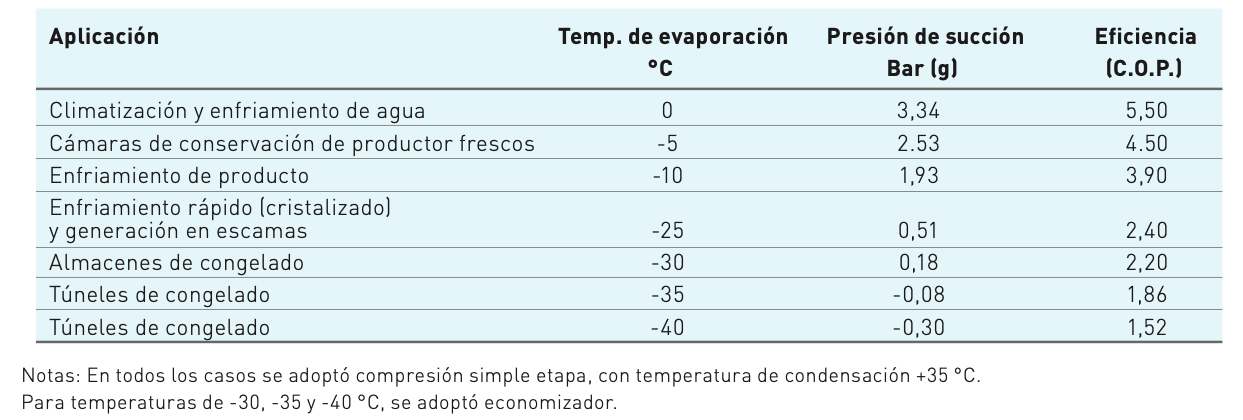

Elección de la Temperatura de evaporación: En tabla 1, podemos apreciar diferentes procesos y áreas a refrigerar; en cada caso se ha asignado una temperatura de evaporación típica o sugerida. En la misma tabla podemos observar que a mayores temperaturas de evaporación, la eficiencia de compresión aumenta significativamente. No obstante, muchas veces, los proyectistas, según su propio criterio pueden elegir diferentes temperaturas para una misma solución. A los fines de optimizar eficiencia, es muy común que en una misma planta tengamos múltiples sistemas de evaporación y un único sistema centralizado de condensación.

Tabla 1: Eficiencia de compresión para diferentes temperaturas de evaporación.

Por ejemplo, suponiendo el caso de un túnel de congelado, que se requiere aire a -30 °C, se podrían elegir diferentes temperaturas de evaporación de amoníaco para conseguirlo, dentro de un rango de -35°C a -40°C.

Si elegimos una temperatura de evaporación de -40°C, resultará una baja eficiencia de compresión (C.O.P.=1,52), aunque el tamaño del evaporador y la inversión inicial serán relativamente pequeños. En cambio, si adoptamos una temperatura de evaporación de -35°C, la eficiencia de compresión aumentará más del 20% (C.O.P.= 1,86). En contrapartida, se requerirá mayor superficie de evaporador y una mayor inversión inicial, la cual tendrá un rápido repago por ahorro energético.

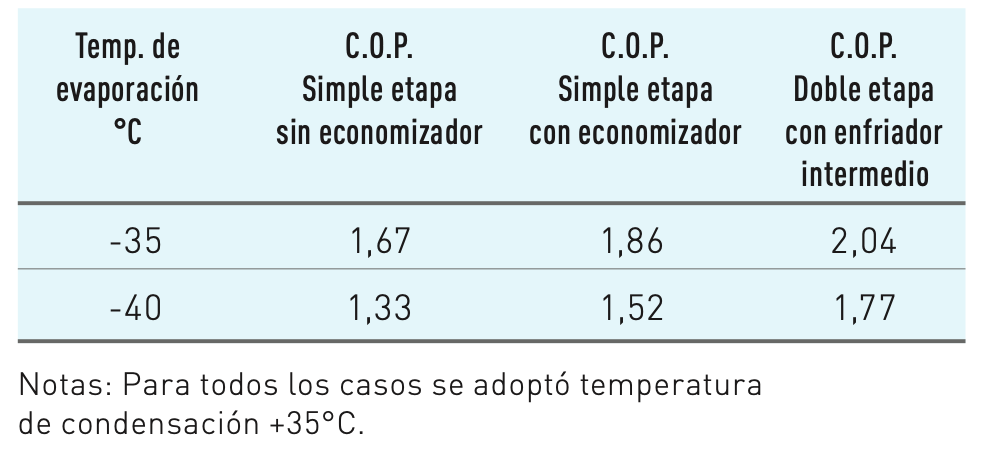

Elección del sistema de compresión: Para relaciones de compresión moderadas, es decir temperatura de evaporación entre 0°C y -25°C, los sistemas de compresión en simple etapa logran una buena eficiencia. En cambio, en sistemas con baja temperatura de evaporación y relaciones de compresión altas, es mucho más eficiente una compresión en doble etapa, con enfriamiento entre ambas etapas de compresión. Una solución aceptable en eficiencia se logra utilizando compresores de tornillos sobrealimentados con economizador. En tabla 2 se muestran valores comparativos.

Tabla 2: Eficiencia para diferentes sistemas con altas relaciones de compresión.

Sistemas de enfriamiento de aceite: por confiabilidad, eficiencia y bajo mantenimiento, en compresores de tornillo, se utiliza mayoritariamente el sistema termosifón por amoníaco. Los sistemas de enfriamiento de aceite por expansión directa son menos confiables y menos eficientes (10 a 20% menos de eficiencia que un sistema termosifón). Ver tabla 3.

Tabla 3: Eficiencia de compresión para diferentes sistemas de enfriamiento de aceite.

Eficiencia de compresión a cargas parciales: En tabla 4, podemos observar que la máxima eficiencia de un compresor se logra cuando opera a plena carga (100% de capacidad). Al operar a cargas parciales, los compresores de tornillo pierden mucha eficiencia.

El sistema más empleado para parcializar capacidad en los compresores de tornillo, es mediante una válvula deslizante de corredera. Es un método muy preciso y permite un ajuste fino de parcialización de carga (entre 10% y 100% de capacidad), aunque resulta muy ineficiente energéticamente, sobre todo a baja carga parcial. Un método de parcialización de capacidad más eficiente es utilizar variadores de frecuencia, aunque deben utilizarse solamente con mucho criterio y en aplicaciones donde se requiera parcializar capacidad durante gran parte de la jornada. Pocas veces se tienen en cuenta las pérdidas de energía intrínsecas a la electrónica, que se atribuyen a pérdidas de disipación de calor del sistema electrónico y a que la onda de salida no es una sinusoide perfecta y afecta al rendimiento del motor accionado. Ambos efectos hacen que, al incorporar un variador de frecuencia, tengamos un consumo adicional entre 3,5 y 4,5%.

La mayor eficiencia se logra cuando disponemos de un sistema de multicompresores en paralelo. En este caso, para ajustarse en forma eficiente al perfil de demanda instantáneo, uno o más compresores operarán al 100% de su capacidad y una de las máquinas estará accionada por un variador de frecuencia para un ajuste de capacidad más eficiente.

Tabla 4: Eficiencia de compresión a cargas parciales.

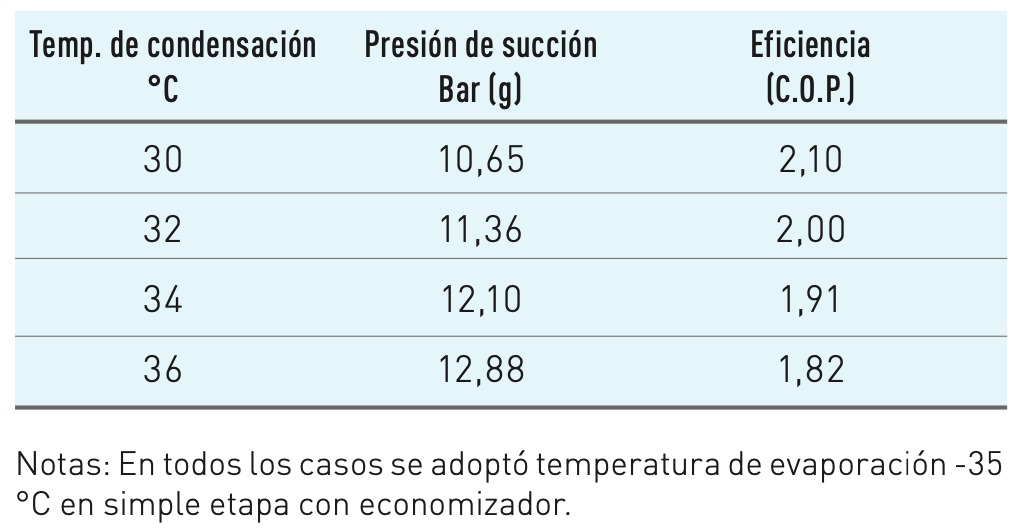

Sistema de condensación: En tabla 5, se visualiza que, al diseñar un sistema de refrigeración con menores temperaturas de condensación, se logra un importante aumento de la eficiencia (C.O.P.).

Los condensadores evaporativos pueden lograr una baja presión y temperatura de condensación, que dependerá de la condición ambiental y de los parámetros de selección que se adopten. Pueden conseguir aproximaciones de 4°C entre la temperatura de condensación y la temperatura de bulbo húmedo.

Diseños descentralizados, mediante sistemas frigoríficos compactos: Estos modernos sistemas conjugan mayor flexibilidad, eficiencia y seguridad operativa. Principales características:

- Sistema descentralizado en la generación de refrigeración y permiten instalarse más cerca de los centros de carga. Esto significa cañerías más cortas, con menor pérdida de carga y mayor eficiencia.

- Cabinas autoportantes, aptas para instalarse en intemperie. No requiere obra civil: solo platea de hormigón.

- Incorporan rack multicompresores y condensadores evaporativos.

- Diseño compacto con baja carga de refrigerante, lo que aumenta notablemente la seguridad.

- Menores costos y tiempos de montaje.

Si bien existen otros aspectos a tener en cuenta, lo tratado hasta aquí son algunos puntos importantes que hacen a la eficiencia energética en el diseño de un sistema de refrigeración.

Más información: