El Camino a la madurez de la Industria 4.0

La adopción digital permite a las empresa extender la vida útil de su infraestructura, mejorar su productividad y minimizar su tiempo de inactividad.

Por: Javier Jiménez, Gerente de Ventas para Latinoamérica, y Guillermo Milman, Técnico de Ventas en CAT Squared

Fotos: Banco de imágenes

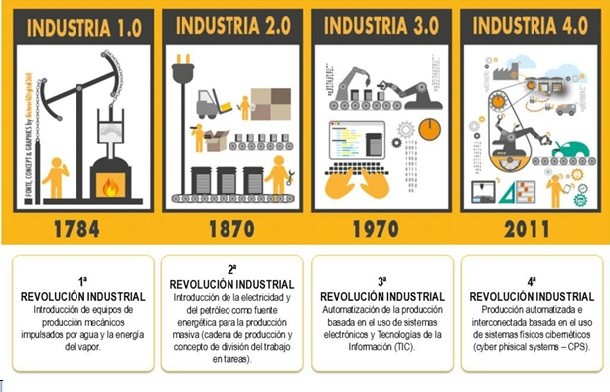

La tecnología involucrada y las ventajas que ofrece la Industria 4.0 pueden parecer tanto abrumadoras como inalcanzables para los procesadores de proteínas que aún no la han implementado. Puede resultar un salto gigante desde la realidad de las

operaciones diarias hacia un mundo de líneas de producción optimizadas impulsadas por datos, conectadas por innumerables sensores IIoT (Internet Industrial de las Cosas), integrados en una red en toda la planta, que promete hacer que el negocio sea mucho más receptivo y eficiente.

La Industria 4.0 no es una moda, no es algo pasajero. En pequeña o gran escala las plantas procesadoras de proteína animal la están utilizando. En este artículo mostramos las 5 etapas del Modelo de Madurez de la Industria 4.0 por las que han pasado las empresas antes de llegar al Modelo Continuamente Optimizado, además de los beneficios cuantitativos obtenidos por los que han alcanzado plena madurez.

Etapa1: Ad-Hoc

Características:

Poca o ninguna estandarización.

Procedimientos Reactivos basados en la experiencia individual.

Uso de la Tecnología:

Uso nulo de la Tecnología Digital.

Dependencia del papel y las hojas de cálculo.

Procesos mayoritariamente manuales.

Administración:

Procesos no bien definidos.

Falta de consistencia.

Etapa 2: Gestionado Manualmente

Características:

Se establecen procesos y procedimientos básicos.

No hay un plan predefinido para la recopilación sistemática de datos.

Uso de la Tecnología:

Integración limitada de la tecnología digital.

Automatización mínima.

Algunos sensores independientes sin un plan de intercomunicación.

Administración:

Enfoque reactivo al análisis y resolución de problemas (se reacciona a la avería, se documenta y se archiva en un gabinete).

Etapa 3: Repetible

Características:

Objetivos claros para la reducción de desperdicios y la mejora de la productividad.

Énfasis en mejorar la eficiencia y reducir el tiempo de inactividad.

Uso de la Tecnología:

Uso de la tecnología para respaldar y optimizar los procesos repetibles.

Migrando el proceso de recopilación manual de datos hacia la recopilación automatizada de los sensores digitales.

Administración:

Procesos documentados en una plataforma digital.

Seguimiento de forma coherente.

Etapa 4: Gestionado Cuantitativamente

Características:

Los procesos se miden y gestionan cuantitativamente.

Las métricas y los datos se utilizan para tomar decisiones informadas.

Uso de la Tecnología:

Integración de todos los sensores en la red local.

Adopción de PLCs, SCADA y MES para la gestión de datos.

Administración: MEJORA CONTINUA impulsada por datos cuantitativos.

Etapa 5: Optimización Continua

Características:

Datos recolectados en varios niveles, seguimiento a tendencias e interrelaciones.

Los procesos se optimizan en función del análisis de datos.

Uso de la Tecnología:

Tecnologías de vanguardia como Aprendizaje automático IIot, AI.

Administración:

Gestión proactiva de las operaciones, centrada en la innovación.

Inversiones inteligentes, en equipos con tecnología de punta, con un ROI soportado con datos objetivos del área de proceso.

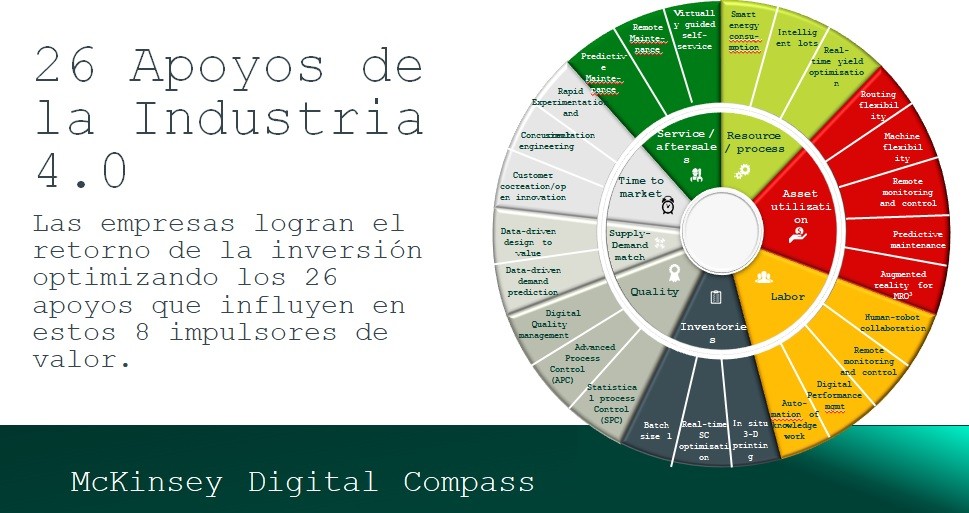

Al llegar a la madurez de la industria 4.0, las empresas logran el retorno de la inversión optimizando los 26 apoyos que influyen en estos 8 impulsores de valor:

- Recursos y procesos

- Utilización de activos

- Mano de obra

- Inventarios

- Calidad

- Balanceo de oferta / demanda

- Tiempo de lanzamiento al mercado

- Servicio de postventa

Los resultados son:

3-5% mayor productividad de recursos y procesos

30-50% menor tiempo de inactividad

45-50% mayor productividad laboral

20-50% menor costo de inventario

10-20% menor costo de la calidad

85% o + precisión de los pronósticos

20-50% menor tiempo de lanzamiento al mercado

10-40% menores costos de mantenimiento

Conclusiones

La Industria 4.0 incorpora una variedad de tecnologías y procesos que incluyen sensores IIoT recopilando datos en la línea de producción, alimentando datos a través de PLCs avanzados (Controladores Lógicos Programables) y MES (Sistema de Ejecución de Manufactura) mediante redes en toda la planta y utilizando tecnologías de la información para analizar esos datos. Debido a la amplitud de las tecnologías y procesos que pueden estar involucrados, no todas las empresas estarán utilizando la Industria 4.0 con el mismo nivel de sofisticación, aunque aún estén centradas innegablemente en esta tecnología.

Muchas empresas que no se consideran a sí mismas como practicantes de la Industria 4.0 probablemente tengan mucho más en común con otras que sí lo son, de lo que se dan cuenta. Los proyectos de la Industria 4.0 no se tratan necesariamente de construir una nueva fábrica. A menudo se trata de encontrar sinergias con su infraestructura existente que le ayuden a extender la vida útil de esa infraestructura, mejorar su productividad y minimizar su tiempo de inactividad.

La industria de proteínas enfrenta los desafíos de pasar de un avance tecnológico a otro mientras se mantienen en funcionamiento las líneas de producción y la empresa cumple con sus objetivos. La combinación de tecnología y fabricación requiere de enfoques prácticos para hacer posible la adopción digital.

Más información:

https://www.catsquared.com/